Before After 事例集#04 投入指示の自動化でムダを削減↑

多品種生産ラインで大量の仕掛在庫が発生

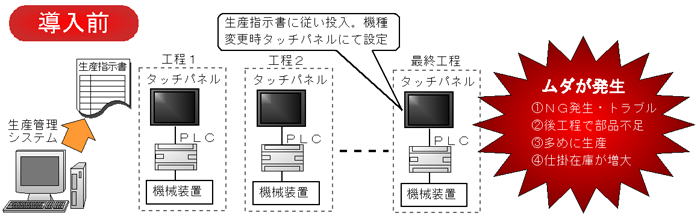

他品種を生産する生産現場において、すでに導入されていた生産管理システムによって生産計画が作成され、各工程の生産指示書が発行されていました。(各工程のオペレーターは生産指示書に従い該当機種の部品を投入し、指示された目標数量をまで投入)

NGやトラブル等により想定外の歩留まりが発生した場合には、後工程で部品不足となり、追加生産が行われました。

所が、複数品種の工程が複雑に絡み合う状況で不足がちな部品の種類や数を把握する事は困難であったため、部品不足対策として各工程において仕掛かり在庫を持つようになりました。各工程には多種多量の仕掛かり在庫が山積するようになり、部品不足が発生しても必要部品の有無すら確認が困難な状況になってしまいました。

山積した仕掛かり在庫は不要と判断され、棚卸時しに処分されましたがその額はかなり高額でした。

既存のシステムでは複雑に絡み合う投入順序と投入数から生産状況までを把握管理する事は困難と判断され、バリューUPに引き合いが出されました。

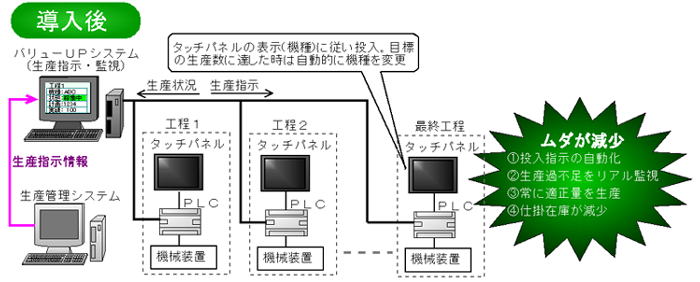

バリューUP提案では、生産管理システムとはLANでつなげ、各工程のPLCとは省配線でつなげてどちらともコミュニケーションが取れるハード構成としました。

①バリューUPシステムは生産管理システムが発行する生産指示のファイルを読み取り、各工程のPLCに投入機種等の情報を書き込みます。

※情報が書き込まれると各工程のタッチパネルにその情報が自動的に表示されオペレーターはそれに従い投入します

②バリューUPシステムは各工程の状態や、生産数などを常時監視し、達成状況等を表示します

③想定外の歩留まりが発生した場合にはその機種と工程を記録するため、機種と工程による歩留まり率を数値的に把握する事が可能となります。

以上により、導入後は投入ミスも減少し、合わせて歩留まり状況を詳細に把握する事が可能となり歩留まりやライン上の仕掛かり在庫の削減化を図る事が可能となります。

システムの導入に要した費用は1〜2年で回収が見込まれますが、ムダな生産が削減できるので環境にも優しい案件です。

バリューUPシステムが投入指示を自動化、生産状況も監視する事によりムダを削減