Before After 事例集#03 多品種生産ラインの稼働状況表示で稼働率UP↑

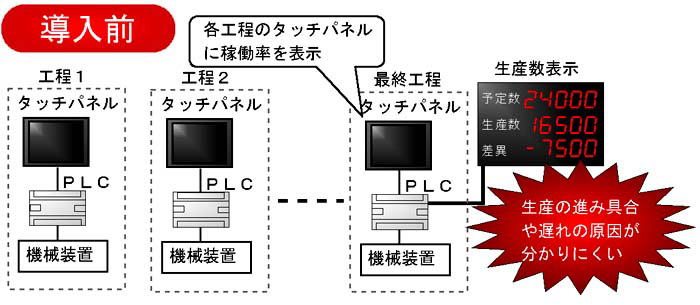

生産の進み具合いや遅れの原因が分かりにくい

複数の工程を経て品物を加工・組立するラインが立ち上がりました。各工程では生産数や稼働状況が分かるようタッチパネルに表示機能が設けられ、最終工程では完成品の生産数表示が行われ、生産状況の見える化が図られました。

生産も軌道に乗り、稼働率の向上が図られたのですが予定の数字に達することが出来ませんでした。

稼働率を上げるためには何が原因でラインがどの位の時間停止しているのか把握する必要があり人手が投入されましたが、各工程の稼働率表示やオペレーターが気付く範囲では停止要因の詳細把握が困難な事が分かりました。

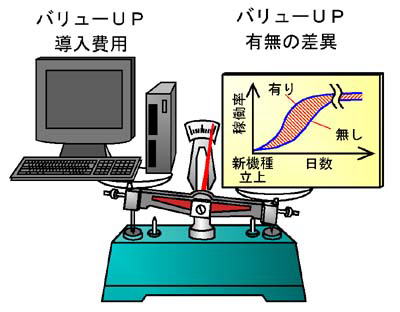

PLCのみでは導入前の問題解決は困難と判断され、「バリューUP」に引き合いが出されました。

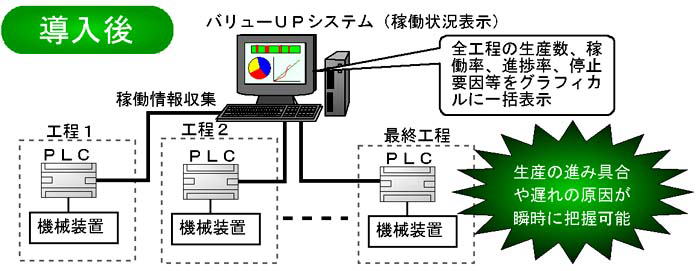

バリューUP提案では、PCにI/Fカード実装して各工程のPLCとリンクでつなげるハード構成とし、PLCの内部情報をPCのデータ収集ソフトで集める構成となりました。

各工程からは生産数や稼働率だけではなく、部品不足や故障などの停止要因等の情報も収集され、生産目標の設定も行う事となりました。

データの集計と表示では、PCの豊富なメモリー容量と表示能力によって生産数や稼働膣だけではなく、進捗率や停止要因等の情報を円グラフや折れ線グラフ等で表示する事が可能となり生産状況の詳細把握が可能となりました。さらに、長期にわたり履歴を残す事も可能なため、新機種立ち上げ時から軌道に乗るまでの状況履歴を次に活かす事も可能となりました。

「費用のかかる人海戦術より情報戦術」が明確となった一件です。

PCの集計により全工程の詳細把握が可能に