Before After 事例集#01 Xbar-R管理図によるインライン品質管理で品質UP↑

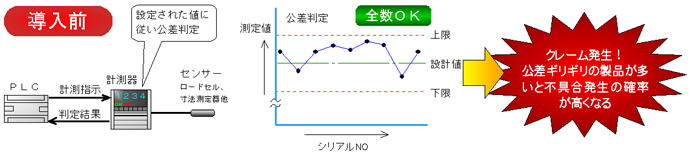

公差ギリギリの製品でクレーム発生

事例は圧入工程における荷重検査と、加工工程における寸法検査があり、どちらともライン上に判定機能付き計測器を装備して全数検査が行われていました。

1.計測器に公差範囲を入力しておき、検査のタイミングでPLCが計測指示を出力

2.計測器は計測を行い、結果をPLCに出力

3.検査結果がNGの場合は警報を発してラインを停止

このシステムによりNG品が出荷される事はありませんでした。

所が、ある日クレームが発生。公差判定ではOKでしたが、公差ギリギリの品物が多いため、市場での不具合発生率が高くなると言うのです。対策が求められましたが、公差を厳しくし過ぎると生産が出来なくなるため関係者は悩みました。

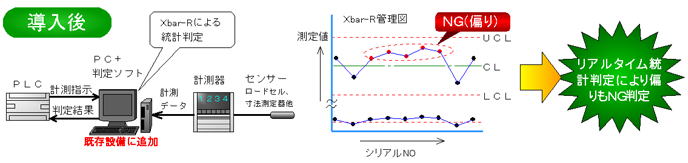

検討の末、Xbar-R管理図による判定ならば納品先も納得と言うことになり装置にデーターロガーが取り付けられました。

この日から品質管理担当が定期的にデータを吸い上げて事務所に持ち帰り集計を行うと言った作業が始まりましたが、人件費がかかる上にNG判定が出た時に直ちにラインを停止させる事も出来なかったため、インラインでの自動判定化が検討されました。

生産現場でXbar-R管理図をリアルタイムに見える化

PLCやタッチパネル等、現場で稼働する制御装置ではでXbar-R管理図の処理を行う事が極めて困難であったため、PCをラインに組み込む方法が検討されました。

そこで生産設備とPCとを効果的につなげる事も出来る「バリューUP」に引き合いが出されシステム化が始まりました。

バリューアップ提案ではなるべく既存の設備を使用し、Xbar-R管理図による判定が行えるようにする事を重視し、各装置と次のような接続を行いました。

・PCと計測器(寸法測定):計測器にシリアルインターフェースが装備されていたためシリアルインターフェースで接続

・PCと計測器(荷重測定):PCにアナログ入力ユニットを装備し、計測器のアナログ出力と接続

・PCとPLC:PCにI/Oユニットを装備し、PLCとI/O接続

これにより導入後には次のような機能が実現。

1.PCにXbar-R管理ソフトをインストールしておき、検査のタイミングでPLCが計測指示を出力

2.PCは計測器からデータを取得し、Xbar-R管理図による判定を行う

3.検査結果がNGの場合は警報を発してラインを停止(Xbar-R管理図による判定)

さらに導入したラインは複数の品種を生産していたため、品種情報をPLCから取得し、品種別やロット別にXbar-R管理を行う機能も装備されました。

以上により、公差ギリギリの連続や偏り等の現象が発生場合にはNGとする事が出来、品質情報の見える化によって品質のバラツキ具合や治具の消耗具合なども予測し易くする事が出来ました。